Kategórie

Kategórie

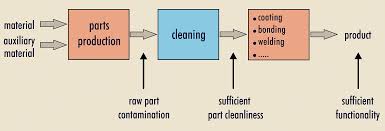

Procesne orientovaný prístup k zabezpečeniu čistoty produktov

Procesne orientovaný prístup k zabezpečeniu čistoty kovových produktov

Návrh procesu pre špecifickú aplikáciu

Faktory ovplyvňujúce čistotu povrchu kovou

Zvyšujúca sa kontaminácia znižuje efektívnosť čistenia a môže ostávať na povrchu ako reziduálny zvyšok. Jednotlivé komponenty čističa sa spotrebúvajú rôzne. Detergenty sa v čase znehodnocujú čo môže mať negatívny vplyv na procesy povrchovej úpravy, ultrazvukový výkon a výkon filtrácie.

Kontrola kvality pre dostatočnú čistoty

Je absolútne nevyhnutné identifikovať a vziať do úvahy všetky vyššie uvedené faktory v snahe dosiahnuť cieľ procesu zabezpečovania riadenia kvality výsledkom čoho je stabilná požadovaná čistota produktu na výstupe.

Prvým krokom je definovať hodnotu / úroveň čistoty potrebnú na konkrétne spracovanie alebo použitie dielu. Taktiež je potrebné zvoliť vhodné meracie techniky s cieľom: detegovať rušivé znečistenie. Na zabezpečenie konzistentného výsledku čistiaceho procesu je potrebného ho monitorovať. Monitorovanie čistoty produktov, médií pomocou špeciálne prispôsobených meracích technológií umožňuje sledovať smerovanie procesu a okamžite zasiahnuť v prípade neoptimálnych parametrov.

Kontrola čistiaceho procesu, ktorý je určený na konkrétnu čistiacu úlohu, je v rámci tejto kontroly kvality možná iba pre vopred definované a konštantné podmienky: samotná časť, špecifická kontaminácia a jej množstvo. Zmeny si vyžadujú zmenu riadenia procesov, čo znamená konkrétne opatrenia súvisiace s technológiou procesu, technológiou merania / testovania a kontroly, ako aj opatreniami, ktoré vykonáva prevádzkovateľ zariadenia.

SITA Messtechnik ponúka procesne orientované meracie zariadenia na monitorovanie čistiacich procesov a poskytuje užívateľskú podporu pre riadenie procesov na základe desiatok rokov skúseností.

PRÍKLAD VYUŽITIA SITA PRODUKTOV

Nasledujúci príklad ukazuje zabezpečenie kvality automobilov skontrolovaním čistoty častí: Pri výrobe prevodoviek sú spájané časti: hriadeľ a ozubené kolesá pomocou zvárania laserom. Kvalita zvaru, a teda aj sila spojenia je znížená v prípade prítomnosti zvyškov z mazív používaných v procesoch obrábania. Počas zvárania sa olej vyparuje a vzniká plyn, čo vedie k tvorbe pórov vo zvare.

Použitie inline a atline fluorescenčných meracích systémov umožňuje kontrolovať množstvo kontaminácie. Limitné hodnoty pre požadovanú čistotu sú získané empiricky koreláciou nameraných fluorescenčných jednotiek s kvalitou zvaru. Pravidelné inšpekcie zvaru pomáhajú zisťovať zmeny v čistiacom procese a tým zabezpečujú stabilnú kvalitu prevodových dielov

Share this post

Related products

Používaním tejto webovej stránky súhlasíte s používaním cookies, pomocou ktorých vylepšujeme naše služby.